W samochodzie Skoda Octavia I kombi były cztery korbki w drzwiach, więc trzeba było opracować i zamontować elektryczny system sterujący otwieraniem i zamykaniem szyb, oraz wymienić podnośniki szyb.

Zamontowane zostały oryginalne podnośniki fabryczne, z oryginalnymi silniczkami, jednak po małej modyfikacji.

Silniczki Skody (i wszystkich Volkswagenów) są zintegrowane ze sterownikami w ten sposób, że wszystko stanowi jedną hermetyczną całość. Wykorzystanie sterowników silniczków jest możliwe jedynie w przypadku odtworzenia kompletnej fabrycznej instalacji, a więc wszystkich wiązek przewodów, oraz zamontowanie oryginalnego modułu sterującego.

Na przykład, do sterownika silniczka w drzwiach kierowcy dochodzi wiązka 26 przewodów, do prawych przednich 21 przewodów, do obu tylnych po 15 przewodów, a samych sterownikach jest po trzy „potężne” układy scalone, procesory.

Taka opcja jest nie do przyjęcia ze względów ekonomicznych, dla osób choć trochę znających się na elektronice i elektrotechnice samochodowej. Natomiast jest do przyjęcia dla mechaników samochodowych, którzy jedynie wkładają wtyczki we właściwe gniazda i przykręcają gotowe moduły.

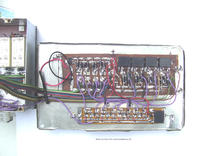

Ze względu na hermetyczność całości sterowniki pozostały na swoim miejscu, ale pod względem elektrycznym zostały całkowicie odłączone od silników przez przecięcie ścieżek dochodzących do złącza zasilającego silnik.

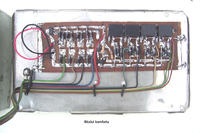

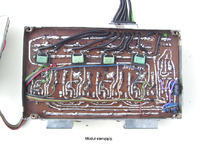

Zasilanie silników zostało doprowadzone przez wywiercone otworki za pomocą przewodów i dodatkowego złącza wiszącego na tych przewodach. Sposób wykonania jest pokazany na fotografiach. Jeden z przewodów należy zaznaczyć, na przykład ten, do którego trzeba doprowadzić plus zasilania aby silnik obracał się w stronę otwierania szyby. Ułatwi to późniejsze projektowanie wiązki przewodów.

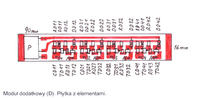

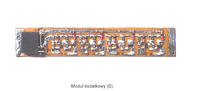

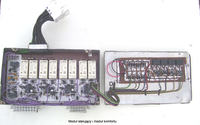

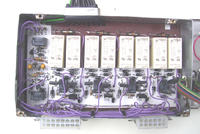

System sterowania szybami składa się z modułu sterującego, głównej wiązki przewodów i czterech wiązek wchodzących w drzwi, modułu przycisków kierowcy, oraz trzech modułów przycisków w drzwiach pasażerów.

Moduł sterujący pod względem funkcjonalności jest nie gorszy od fabrycznego, jest bardzo prosty, instalacja też jest mniej skomplikowana.

Posiada następujące właściwości:

1. Można go zamontować do każdego samochodu, także dwu drzwiowego, i można sterować dowolnymi silnikami, także tymi uniwersalnymi

2. Każdy silnik ma swój układ zabezpieczający przed przeciążeniem. Układ zabezpieczający jest jednocześnie czujnikiem krańcowych położeń szyby.

3. Możliwość domykania, lub otwierania wszystkich szyb za pomocą jednego przycisku, lub za pomocą sygnału zewnętrznego, np. z centralnego zamka lub pilota autoalarmu, przy czym wszystkie szyby są zamykane lub otwierane kolejno, pojedynczo, co ogranicza pobór prądu do zasilania jednocześnie tylko jednego silnika.

4. Blokada otwierania/zamykania tylnych szyb włączana i wyłączana z miejsca kierowcy. Gdy włączona blokada, tylne szyby można otwierać lub zamykać tylko z miejsca kierowcy. Blokada jest włączona gdy wyłącznik WB otwarty, gdyż wtedy środkowe styki wyłączników w tylnych drzwiach są odłączone od masy. Odłączone wtedy też podświetlenie tych wyłączników. Włączenie blokady jest sygnalizowane diodą LED (żółta, DW3). Gdy wyłącznik WB zamknięty, blokada wyłączona, dioda DW3 nie świeci, bo jest zwierana przez diodę DW2.

5. Moduł sterujący współpracuje z dodatkowym modułem komfortu. Moduł komfortu został dobudowany później i może występować jako dodatkowa opcja. Nie jest konieczny do prawidłowego funkcjonowania modułu sterującego. Moduł komfortu zapewnia tylko dwie, ale bardzo pożyteczne funkcje:

a) Po krótkim naciśnięciu dowolnego indywidualnego przycisku w celu otwarcia, szyba zostanie opuszczona na ustaloną wysokość około 5 cm. Dłuższe przytrzymanie przycisku powoduje opuszczenie szyby na żądaną wysokość.

b) Po każdym zadziałaniu zabezpieczenia przeciążeniowego następuje krótki sygnał dźwiękowy, więc jest dźwiękowo sygnalizowane każde zamknięcie okna, lub całkowite otwarcie, ewentualnie jakiś stan awaryjny, np. zacięcie mechanizmu.

6. Układ nie wymaga żadnego programowania, czy ustawiania warunków początkowych na przykład po odłączeniu akumulatora.

7. W stanie spoczynku układ nie pobiera prądu zarówno przy pracującym jak i przy wyłączonym silniku samochodu. Jest zachowana „przerwa powietrzna”.

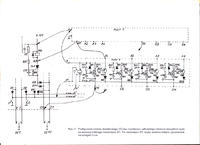

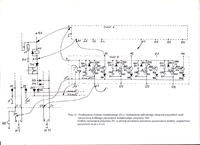

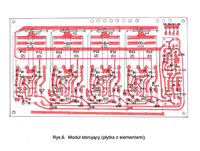

Schemat ideowy modułu sterującego jest pokazany na Rys.1.

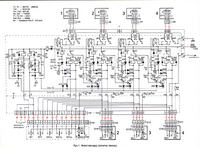

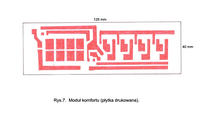

Schemat modułu komfortu na Rys.2.

Aby nie zaciemniać rysunku, na schemacie modułu komfortu jest pokazane podłączenie tylko do jednego segmentu na fragmencie schematu z Rys.1. Pozostałe punkty O2, O3, O4 oraz A2, A3, A4 łączy się w ten sam sposób.

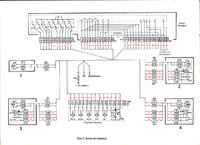

Schemat instalacji na Rys.3.

Układ przestrzenny i wymiary wiązki przewodów, głównej i wiązek wchodzących w drzwi, na Rys.4.

Zasada działania.

Naciśnięcie i trzymanie przycisku, na przykład W11, w stronę otwierania szyby powoduje, że punkt O1 znajdzie się na masie. Uzwojenie przekaźnika P12 zostanie dołączone do masy, i przekaźnik P12 swoim stykiem p12 połączy silnik M1 do napięcia zasilającego.

Jednocześnie katoda tyrystora Th1 jest dołączona do masy przez diodę D14. Silnik pracuje, i po całkowitym otwarciu szyby zostanie zahamowany, co spowoduje gwałtowny wzrost prądu pobieranego przez silnik do wartości prądu zwarcia, około 11A.

Ten wzrost prądu spowoduje załączenie kontaktronu K1, podanie napięcia na bramkę tyrystora przez rezystor R11 i włączenie tyrystora Th1. Tyrystor włączy uzwojenie przekaźnika P11, i normalnie zwarty do tej pory styk p11 odłączy zasilanie przekaźnika P12, a jego styk p12 wyłączy zasilanie silnika M1, pomimo tego, że przycisk W11 jest dalej włączony, i utrzymuje punkt O1 na masie.

Po zwolnieniu przycisku W11, punkt O1 odłączony od masy, tyrystor wyłączony, przekaźnik P11 wyłączony, układ wraca do stanu spoczynku.

Podobnie jest przy zamykaniu.

Po naciśnięciu przycisku W11 w stronę zamykania, punkt Z1 na masie, katoda tyrystora Th1 dołączona do masy tym razem przez diodę D13, włączony przekaźnik P13 swoim stykiem p13 włącza silnikM1 na obroty w przeciwnym kierunku.

Dalej, działanie zabezpieczenia jest takie samo jak przy otwieraniu.

Kondensator C11 razem z rezystorem R11 wprowadza opóźnienie o około 0,2 sekundy w włączeniu tyrystora po załączeniu styków kontaktronu K1. Takie opóźnienie jest niezbędne, gdyż przy włączaniu silnika zawsze płynie przez ułamek sekundy maksymalny prąd rozruchowy, tzw. prąd zwarcia, ograniczony jedynie rezystancją uzwojenia silnika. Gdyby nie było opóźnienia, w tym układzie po prostu nie można by było włączyć silnika do pracy. Zostałby natychmiast wyłączony.

Rezystor R14 służy do rozładowania kondensatora C11 po zadziałaniu zabezpieczenia. Samo złącze bramka-katoda tyrystora nie rozładuje kondensatora całkowicie, gdyż jest to złącze typu PN, i przewodzi tylko wtedy, gdy napięcie jest większe niż około 0,7V.

Działanie pozostałych sekcji 2, 3, 4, jest analogiczne.

Działanie modułu komfortu.

Krótkie naciśnięcie przycisku na przykład W11 w stronę otwierania powoduje zwarcie do masy punktu O1 w module sterującym, oraz punktu O1 w module komfortu. Układ czasowy na tranzystorze TK2 włączy przekaźnik PK1 na czas około 0,5 sekundy. Styk pK1jest połączony równolegle do wyłącznika W11, i utrzyma załączenie silnika na czas niezbędny do opuszczenia szyby na około 5 cm. Czas włączenia przekaźnika PK1, i tym samym odległość na jaką zostanie opuszczona szyba można regulować przez dobór rezystora RK4. Dioda DK3, oraz rezystor RK3 powodują szybkie rozładowanie kondensatora CK5 po wyłączeniu przekaźnika PK1 i zwolnieniu styku pK1.

Po każdym zadziałaniu zabezpieczenia punkt A1 (w przypadku pierwszej sekcji) znajdzie się na masie, bo przewodzi tyrystor Th1. Kondensator CK1 ładuje się przez rezystor RK1 przez czas około 0,5 sekundy, i w tym czasie tranzystor TK1 przewodzi, buzzer BK (z wewnętrznym generatorem) otrzymuje zasilanie, jest sygnał dźwiękowy. Czas trwania sygnału można dobierać przez zmianę rezystora RK1. Po zwolnieniu przycisku, dioda DK1 powoduje szybkie rozładowanie kondensatora CK1 przez uzwojenie przekaźnika P11. Pojemność kondensatora CK1 jest na tyle mała, że niema wpływu na przekaźnik P11.

Działanie modułu komfortu dla wszystkich czterech sekcji jest identyczne, będą włączane odpowiednie przekaźniki PKx, oraz kondensatory CKx.

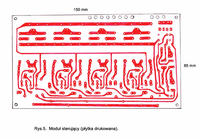

Moduł komfortu był dobudowany później, i założeniem projektowym było umieszczenie go wewnątrz modułu sterującego. Nie zależało na wymiarach płytki, a jedynie na minimalnej grubości całego modułu. Stąd montaż powierzchniowy (bez wiercenia otworków), i wykorzystanie niektórych elementów typu SMD. Udało się osiągnąć grubość 7 mm. Są to wymiary leżącego przekaźnika, 5mm, oraz grubość płytki, 2 mm. Oczywiście, można ten moduł podłączyć na zewnątrz, w oddzielnej obudowie, w dogodnym miejscu, za pomocą 10 stykowego złącza umieszczonego na bocznej ściance modułu sterującego.

Domykanie, zamykanie lub otwieranie wszystkich szyb za pomocą jednego przycisku.

Krótkie naciśnięcie wyłącznika W1 w stronę zamykania, lub podanie impulsu „masy” na wyprowadzenie 14 gniazda G3, np. z centralnego zamka, powoduje podłączenie punktu Z do masy.

Zostanie włączony stopień czasowy na tranzystorze T2, włączony przekaźnik P2, i włączenie stopnia czasowego zostanie podtrzymane stykiem p2 przez czas około 25 sekund. O czasie włączenia decyduje stała czasowa elementów R2, C2.

Styk p2 dołącza jednocześnie linię „Z” do masy.

Linia „Z” na masie, dioda D16 na masie, załączony przekaźnik P13 swoim stykiem p13 włączy zasilanie silnika M1 w stronę zamykania. Tranzystory T21, T22, T31, T32, T41, T42 w tym czasie nie przewodzą, gdyż nie są zasilane ich bazy.

Po całkowitym zamknięciu szyby nr.1, prąd silnika M1 wzrośnie do wielkości prądu zwarcia, włączy się kontaktron K1, włączy się tyrystor Th1, i przekaźnik P11 swoim dotychczas normalnie zwartym stykiem p11 wyłączy przekaźnik P13, wyłączy się silnik M1, styk p11 włączy jednocześnie zasilanie baz tranzystorów T21 i T22. Tyrystor Th1 cały czas włączony, bo linia „Z” na masie.

Po przełączeniu styku p11 zacznie przewodzić tranzystor T22, gdyż tylko jego emiter jest dołączony do masy przez diodę D26.

Tranzystor T22 przewodzi, włączony przekaźnik P23 i stykiem p23 włączony silnik M2 w stronę zamykania. Po całkowitym zamknięciu szyby nr.2 włączy się kontaktron K2, włączy się tyrystor Th2 i przekaźnik P21.

Przekaźnik P21 stykiem p21, dotychczas zwartym, wyłączy przekaźnik P23, i tym samym wyłączony silnik M2. Styk p21 włączy jednocześnie zasilanie baz tranzystorów T31 i T32.

Tranzystor T32 włączy przekaźnik P33, styk p33 włączy silnik M3. Po całkowitym zamknięciu szyby nr.3, włączy się kontaktron K3, włączony tyrystor Th3, włączony przekaźnik P31 stykiem p31 dotychczas normalnie zwartym wyłączy przekaźnik P33, silnik M3 zostanie wyłączony. Jednocześnie styk p31 włączy zasilanie baz tranzystorów T41 i T42.

Tranzystor T42 włączy przekaźnik P43, i stykiem p43 zostanie włączony silnik M4 w stronę zamykania.

Po całkowitym zamknięciu szyby nr.4 włączy się kontaktron K4, włączy się tyrystor Th4 i przekaźnik P41 swoim stykiem p41 odłączy przekaźnik P43, silnik M4 zostanie wyłączony.

Teraz następuje koniec sekwencji, gdyż styk p41 nie włącza kolejnego stopnia, tylko razem z wyłączeniem przekaźnika P43, wyłączy zasilanie stopnia czasowego na tranzystorze T2.

Zostanie wyłączony przekaźnik P2, zostaną wyłączone przekaźniki P11, P21, P31, P41, i cały układ wróci do stanu spoczynku.

Dokładnie w ten sam sposób przebiega sekwencja przy otwieraniu wszystkich szyb. Punkt O znajdzie się na masie, zostanie włączony stopień czasowy na tranzystorze T1, na masie znajdzie się linia „O”. Kolejno zostaną włączone przekaźniki P12, P22, P32, P42, tym razem za pomocą diody D15 i tranzystorów T21, T31, T41.

Czas trwania sekwencji przy zamykaniu całkowicie otwartych wszystkich szyb wynosi około 13 sekund.

Czas otwierania całkowicie zamkniętych wszystkich szyb, około 11 sekund.

Zamykanie zamkniętych, lub otwieranie otwartych, sekwencja trwa około 0,8 sekundy, tyle, ile wynosi suma stałych czasowych w obwodzie bramek tyrystorów.

Układy czasowe na tranzystorach T1 i T2 wzajemnie się blokują, i jeżeli trwa sekwencja np. zamykania, nie można włączyć sekwencji otwierania, aż

do chwili, gdy trwająca sekwencja się nie skończy.

Elementy D9, R9, C3, C4 zostały dodane (od strony druku) ze względu na współpracę z modułem komfortu. Każde zadziałanie dowolnego stopnia zabezpieczającego jest sygnalizowane dźwiękiem, ale ostatni sygnał, z ostatniej szyby byłby bardzo krótki, wręcz nie słyszalny, gdyż włączenie tyrystora Th4 i przekaźnika P41 powodowało by natychmiastowe wyłączenie stopni czasowych, i odłączenie linii „O” lub „Z” od masy, i przez to wyłączenie tyrystora Th4.

Te elementy (D9, R9, C3, C4) powodują opóźnienie zaniku napięcia zasilającego, i przekaźniki P1, lub P2 są wyłączane z opóźnieniem, sygnał dźwiękowy jest wtedy wyraźnie słyszalny.

Ten problem występuje tylko przy zamykaniu, lub otwieraniu wszystkich szyb. Przy korzystaniu z indywidualnych wyłączników niema problemu, gdyż bezwładność ręki jest duża, sygnał zawsze dobrze słyszalny.

Układ jest odporny na wszelkiego typu błędne rozkazy, bawienie się przyciskami. Gdy na przykład, szyba jest zamykana z miejsca kierowcy, i jednocześnie otwierana z miejsca pasażera, nic się nie stanie, silnik po prostu się wyłączy.

Gdy w czasie trwania sekwencji zamykania, np. szyba nr.2 będzie otwierana indywidualnym wyłącznikiem, sekwencja zatrzyma się na tej szybie aż do chwili zwolnienia przycisku. Gdy przycisk będzie trzymany dłużej niż 25 sekund, sekwencja zamykania wyłączy się całkowicie. Podobnie będzie przy sekwencji otwierania.

Kontaktrony są typu KA-21, długość bańki 15 mm, średnica bańki 2,54 mm. Cewki kontaktronów są wykonane z miedzianego drutu o średnicy 1 mm, i mają po 1,5 zwoju.

Wewnętrzna średnica cewki minimalnie większa od średnicy kontaktronu, i należy ją wykonać tak, aby luz pomiędzy cewką i kontaktronem był prawie nie wyczuwalny, ale tak, aby kontaktron można było swobodnie przesuwać wzdłużnie.

Kontaktron utrzymywany przez cewkę, jednym wyprowadzeniem jest przylutowany do kołka lutowniczego z nieco grubszego drutu (ucięta końcówka diody 1N4007), a drugie wyprowadzenie jest podłączone w odpowiednie miejsce za pomocą giętkiego przewodu.

Taki montaż nie naraża kontaktron na naprężenia mechaniczne, i jednocześnie jest zachowana możliwość bardzo dokładnej regulacji prądu, przy którym zadziała zabezpieczenie.

Regulacji dokonuje się przez wysuwanie i wsuwanie kontaktronu do wnętrza cewki za pomocą wyginania kołeczka lutowniczego.

Największa czułość kontaktronu jest wtedy, gdy środek bańki znajduje się wewnątrz cewki.

Ilość zwojów (1,5 zwoju) jest dobrana optymalnie do środkowego położenia kontaktronu KA-21, i do silniczków Skody, lub Volkswagena.

Gdy końce cewki nie krzyżują się ze sobą, jest 1,5 zwoja, gdy końce cewki są skrzyżowane, to są już 2 pełne zwoje.

Przy uruchamianiu zaszła potrzeba regulacji tylko jednej szyby prze lekkie wysunięcie kontaktronu o około 1 mm.

Regulacja jest wystarczająco dokładna, dokładność lepsza niż 0,5A, i można ustawić wyłączenie silnika nie koniecznie na maksymalny prąd zwarcia, ale na wybrany dopuszczalny prąd maksymalnego obciążenia.

Ustawienia kontaktronu nie wrażliwe na wstrząsy i temperaturę, i bardzo łatwo można je zrobić.

Typowym objawem zbyt dużej czułości kontaktronu jest poruszanie się szyby „krótkimi skokami”, szczególnie w górę. Należy wtedy nieco wysunąć kontaktron z cewki.

W Octavii moduł sterujący został położony na warstwie gąbki, na obudowie dmuchawy w znajdującym się tam zagłębieniu.

Zasilanie (przewód nr.3) doprowadzone z bezpiecznika zapalniczki (bezpiecznik nr.41) za pomocą specjalnej przejściówki tego bezpiecznika. Można oczywiście zrobić to bardziej fachowo, ale wtedy trzeba dostać się do wnętrza skrzynki bezpieczników, Bezpiecznik został zmieniony z wartości 15A, na 25A.

Oświetlenie, przewód nr.12, został podłączony do oświetlenia wyłącznika świateł awaryjnych. Takie podłączenie umożliwia regulację podświetlenia przycisków za pomocą potencjometru w wyłączniku świateł.

Przewód nr.9, oczywiście do masy, w dowolne miejsce, najlepiej przykręcić do blachy pod pulpitem specjalny konektor.

Przyciski sterujące nie przełączają dużych prądów, mogą być dowolne w zależności od upodobania.

Generalnie, nie opłaca się stosować przycisków dedykowanych fabrycznie do danego samochodu, gdyż trzeba wtedy też zmieniać boczki, tapicerkę drzwi. Wszystko co „samochodowe”, w szczególności wyłączniki, jest nie współmiernie drogie, nawet jeżeli jest zakupione jako części używane.

W opisywanym urządzeniu przyciski (moduły przycisków) są zrobione samodzielnie, z wykorzystaniem typowej elektrotechniki, i wyszło to całkiem dobrze. Typy wyłączników są podane w wykazie elementów.

Złącza i przewody.

Ilość złącz, i ogólna ilość i długość przewodów może być różna w zależności od typu samochodu, oraz od tego, gdzie będą zamontowane moduły wyłączników. Nie koniecznie muszą one być zamontowane w drzwiach. Można zamontować na przykład na słupkach lub na tunelu środkowym, i wtedy jest mniejsza ilość złącz i przewodów.

W opisywanym urządzeniu jest wersja klasyczna, ze zdublowanymi przyciskami na pulpicie kierowcy, najbardziej komfortowa.

Potrzebne jest 18 złącz różnego typu, oraz około 30m przewodu o przekroju minimum 1,5mm² do zasilania silników, i około 70m przewodu o przekroju 0.3mm².

Typy złącz podane w wykazie elementów

Wszystkie złącza mają swoją fabryczną numerację wyprowadzeń. Wszystkie przewody wiązek też powinny być ponumerowane (czerwone cyferki na schemacie) za pomocą znaczników na obu końcach.

Przy projektowaniu wiązek należy bezwzględnie przestrzegać przyjętą numerację przewodów i złącz przy przechodzeniu przez wszystkie kolejne złącza. Nie dojdzie wtedy do pomyłek.

Niema nic gorszego, od konieczności zamiany przewodów gdy już zaciśnięte styki i zamontowane złącza.

Znaczniki na końcach przewodów najlepiej wykonać owijając przewód jasną taśmą izolacyjną, a numery na tej taśmie napisać wodoodpornym pisakiem.

Wszystkie styki złącz zostały zaciśnięte, i dodatkowo zalutowane.

Fabryczne oznaczenia , numery styków są bardzo nie czytelne, dla tego warto je powtórzyć na obudowach wtyków i gniazd wodoodpornym pisakiem, lub wydrapać igłą i zaczernić.

Na koniec kilka uwag praktycznych dla tych, co planują założyć/zbudować „elektryczne szybki”.

Pozornie wygląda, że to nic trudnego, tylko cztery, lub dwa silniki, trochę drutu, kilka wyłączników. W rzeczywistości jest to dość poważne przedsięwzięcie, które trzeba bardzo starannie zaplanować pod względem logistycznym, szczególnie, gdy niema w dyspozycji garażu, w którym można otworzyć na cała szerokość drzwi samochodu z obu stron, a na dodatek, samochód musi być dyspozycyjny.

To przedsięwzięcie najlepiej rozłożyć na kilka etapów:

1) Wstępne rozeznanie samochodzie.

Ustalenie gdzie i jakie mają być wyłączniki, ustalenie miejsca zamontowania modułu sterującego i wyłączników. Na tym etapie trzeba zdemontować osłony, nawet na próbę, aby wiedzieć jak to się robi. Trzeba też narysować przestrzenny szkic głównej wiązki przewodów, na razie bez wymiarów.

2) Zaprojektowanie i wykonanie głównej wiązki przewodów i pozostałych wiązek.

Wymiary gałęzi wiązki trzeba zmierzyć za pomocą sznurka, układając go w zakamarkach tak, jak mają przebiegać przewody wiązki, i nanieść te wymiary na rysunek. Następnie, na podstawie rysunku zbudować „na stole” kompletne wiązki i moduły wyłączników.

Należy ściśle przestrzegać przyjętą numerację przewodów i złącz. Przewody wiązek owinąć dwoma warstwami taśmy izolacyjnej. Taśma powinna być dobrej jakości, taka, aby po czasie samoczynnie nie rozklejała się.

Staranne zaprojektowanie i wykonanie wiązek i modułów ograniczy pracę „na samochodzie” jedynie do montażu podnośników i wkładania wtyczek we właściwe gniazda.

3) Ułożenie głównej wiązki przewodów w samochodzie. Wystąpi oczywiście konieczność ponownego demontażu osłon, jeżeli były zamontowane w poprzednich etapach

4) Montaż podnośników i wiązek w drzwiach, oraz podłączenie wszystkiego, czyli włożenie wtyczek w gniazda

Jest to najłatwiejszy i najprzyjemniejszy etap, gdyż natychmiast są widoczne wyniki naszego działania.

Każdy z tych etapów można i trzeba rozłożyć na kilka dni. Na miano „supermana” zasłuży ten, kto zrobi wszystko w ciągu jednego dnia.